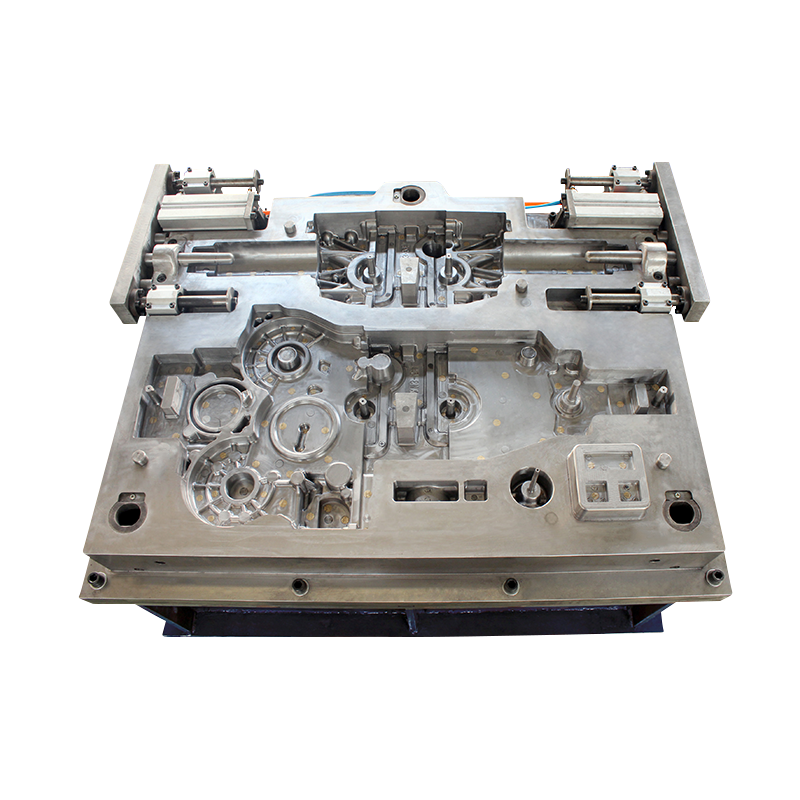

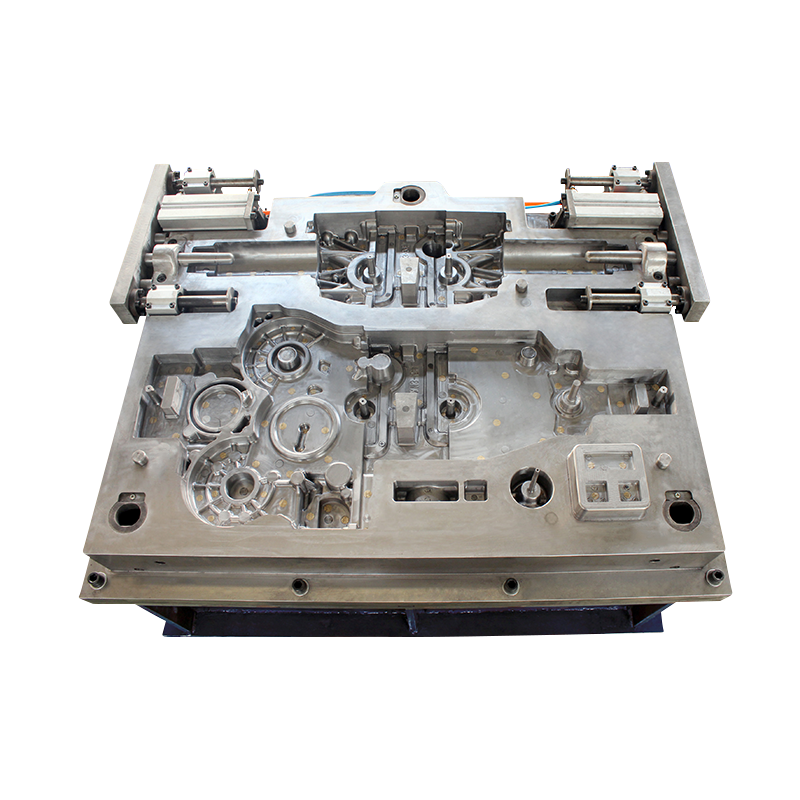

În producția și prelucrarea pieselor de matriță turnate sub presiune, datorită formei și structurii complexe, există diferențe evidente în dimensiunea secțiunii transversale a fiecărei piese, astfel încât atunci când se efectuează tratamentul termic, ratele de încălzire și răcire ale fiecărei piese sunt de asemenea diferit. Această situație poate duce la formarea unor tensiuni termice distincte, tensiuni tisulare și volume de tranziție de fază în diferite părți ale piesei. Determină o dilatare sau o contracție anormală a volumului piesei, rezultând o abatere mare a dimensiunii și formei sale și chiar crăparea.

Există multe motive pentru deformarea și fisurarea prin tratament termic a matrițelor de turnare sub presiune, inclusiv compoziția chimică și structura originală a oțelului, forma structurală și dimensiunea secțiunii pieselor și procesul de tratament termic. În producția efectivă, deformarea este adesea imposibil de eliminat complet, iar gradul de apariție a acesteia poate fi redus doar cât mai mult posibil, dar atâta timp cât se iau măsurile adecvate, fisurarea poate fi complet evitată.

1. Tratament termic pregătitor

Așa-numitul tratament termic pregătitor este relativ la tratamentul termic final, adică se adaugă o etapă de tratament termic pregătitor înainte de tratamentul termic final, care poate oferi o bună prelucrabilitate sau microstructură pentru tratamentul termic final. Procesele obișnuite de tratament termic pregătitor includ recoacere, normalizare, călire și revenire.

Pentru tratamentul termic pregătitor al matrițelor de ștanțare din oțel eutectoid, se pune accent pe eliminarea cementitei secundare reticulate, rafinarea granulelor și stresul intern din forjare. Procesul specific este de a efectua mai întâi tratamentul de normalizare și apoi de a efectua recoacere sferoidizantă. Pentru ștanțarea pieselor matrițelor, aceasta ar trebui să fie stabilizată prin revenire la temperatură scăzută. Pentru acele matrițe cu forme complexe și cerințe de înaltă precizie, datorită posibilității mai mari de deformare și fisurare în timpul tratamentului termic, trebuie efectuat un tratament adecvat de călire și revenire după terminarea prelucrării brute și înainte de începerea prelucrarii de finisare. Tratamentul termic este utilizat pentru a pregăti organizația pentru a evita pe cât posibil apariția fisurilor.

2. Metoda de încălzire prin călire și protecția pieselor

Călirea și revenirea sunt procesele cele mai predispuse la deformarea și crăparea pieselor. Pentru unele matrițe mici de turnare sub presiune, piese cilindrice subțiri sau piese de matriță din oțel aliat, etc., metoda de călire a încălzirii directe ar trebui evitată, dar ar trebui să fie preîncălzită la 520 până la 580 de grade Celsius și apoi plasată într-un mediu mediu. cuptor cu baie de sare la temperatura. Se încălzește până la temperatura de stingere. Practica a dovedit că deformarea pieselor folosind această metodă de încălzire este semnificativ mai mică decât cea a încălzirii directe și călirii într-un cuptor electric sau cuptor cu reverberație, iar fisurarea poate fi practic evitată.

În timpul călirii, dacă temperatura de încălzire a pieselor austenitice este prea mare, boabele vor fi grosiere și este ușor să provoace oxidare, decarburare și alte fenomene, ducând la deformarea și crăparea pieselor; iar dacă temperatura este prea scăzută, găurile interioare ale pieselor se vor micșora și dimensiunea porilor se va micșora. devin mai mici. Prin urmare, în intervalul permis de temperatură de încălzire, încercați să selectați limita superioară a temperaturii pentru stingere. Pentru oțel aliat, temperatura de încălzire este prea mare, ceea ce va face ca orificiul interior să se extindă, iar dimensiunea porilor să devină mai mare. Cel mai bine este să alegeți limita inferioară a temperaturii admisibile.

În plus, la călire și revenire, este necesar să se ia măsuri pentru a proteja eficient piesele care sunt predispuse la deformare și fisurare, astfel încât forma și secțiunea să fie simetrice, iar tensiunea internă să fie echilibrată. Acest lucru este valabil mai ales pentru piesele cu forme complexe. Metodele de protecție utilizate în mod obișnuit includ balotarea, umplerea și astuparea.

3. Optimizarea metodei de răcire și selectarea lichidului de răcire

Când piesele matriței de turnare sub presiune sunt încălzite, acestea nu trebuie introduse direct în lichidul de răcire după ce au fost scoase din cuptor, ceea ce va face cu ușurință ca diferența de temperatură locală să fie prea mare și va cauza deformare și crăpare. Metoda corectă este să prerăciți mai întâi piesele în aer și apoi să le puneți în lichidul de răcire pentru stingere. Pentru a asigura o viteză uniformă de răcire a fiecărei părți a piesei, aceasta ar trebui să fie rotită corespunzător după ce lichidul de răcire este introdus, iar direcția de rotație este de preferință să nu fie fixă.

Alegerea lichidului de răcire este la fel de importantă. Pentru oțelurile aliate, călirea izotermă sau călirea gradată folosind băi fierbinți cu azotat de potasiu și nitrit de sodiu este o metodă eficientă de reducere a deformării, în special pentru matrițele de turnare sub presiune cu forme complexe și dimensiuni precise. Unele părți poroase de matriță au caracteristicile de răcire și contracție în ulei și răcire și expansiune în nitrat. Utilizarea rațională a două medii diferite poate reduce, de asemenea, deformarea pieselor cauzată de călire.

4. Controlul tratamentului de revenire

După ce piesele matriței de turnare sub presiune sunt stinse în lichidul de răcire, acestea nu ar trebui să rămână în aer prea mult timp, ci ar trebui să fie plasate într-un cuptor de călire pentru tratamentul de revenire la timp pentru a elimina stresul intern al pieselor și a reduce tendința de deformare. si crapatura. În special pentru unele piese de matriță turnate sub presiune care trebuie prelucrate prin tăierea sârmei, călirea gradată și tratamentele termice multiple de revenire sunt utilizate înainte de prelucrarea tăierii sârmei, ceea ce poate îmbunătăți în mod eficient întăribilitatea pieselor, uniformizează distribuția stresului intern și fi mai puțin predispus la deformare și fisurare. În timpul procesului de călire, este necesar să se evite apariția fragilizării la călire la temperatură joasă și a fragilizării la călire la temperatură înaltă.

Pусский

Pусский Español

Español