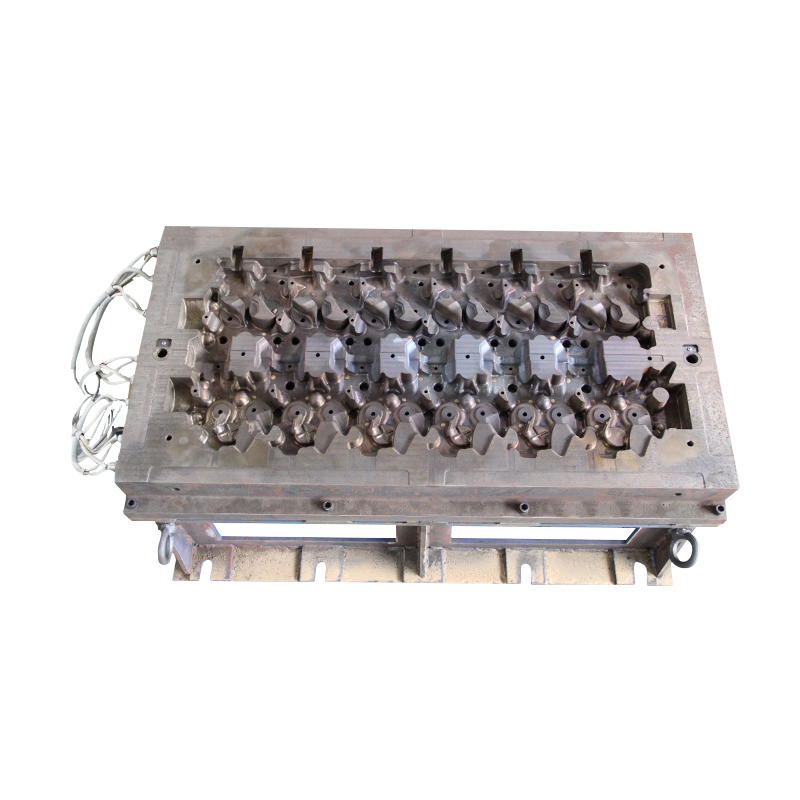

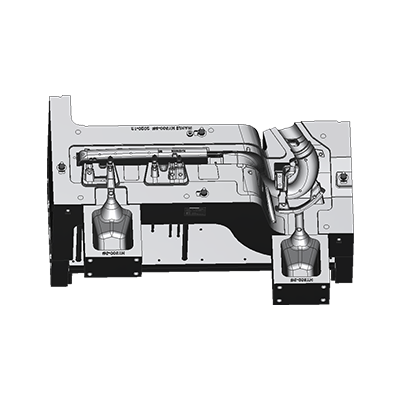

Procesarea tăierii este unul dintre pașii cruciali în Mold pentru motor fabricație, care afectează direct acuratețea, calitatea suprafeței și performanța finală a matriței. Procesul include operațiuni precum frezare, strunjire și găurire, adesea automatizate pe mașini CNC.

Procesul de frezare:

Selectarea instrumentului de frezare: frezarea este o metodă de procesare care utilizează o unealtă rotativă pentru a îndepărta materialul strat cu strat pentru a forma forma dorită. În procesul de frezare a matriței pentru motor, selecția uneltelor este crucială. Uneltele obișnuite de frezat includ freze cu fund plat, freze cu vârf sferic, freze cu cap, etc. Alegeți freza potrivită în funcție de diferitele forme geometrice și cerințele de suprafață.

Planificarea traseului sculei: Planificarea traseului generată de sistemul CAM determină traseul de mișcare a sculei de frezat pe suprafața piesei de prelucrat. Aceasta include determinarea parametrilor cum ar fi adâncimea de tăiere, viteza de avans și viteza de tăiere. Raționalitatea planificării traseului este direct legată de calitatea suprafeței și acuratețea formei matriței finale.

Funcționarea mașinii de frezat CNC: frezarea matriței pentru motor este de obicei automatizată folosind o mașină de frezat CNC. Sistemul CNC controlează mișcarea sculei conform planificării traseului predeterminat pentru a obține o prelucrare de înaltă precizie. Operatorii monitorizează procesul de prelucrare, ajustează parametrii și asigură o frezare lină.

Cotitură:

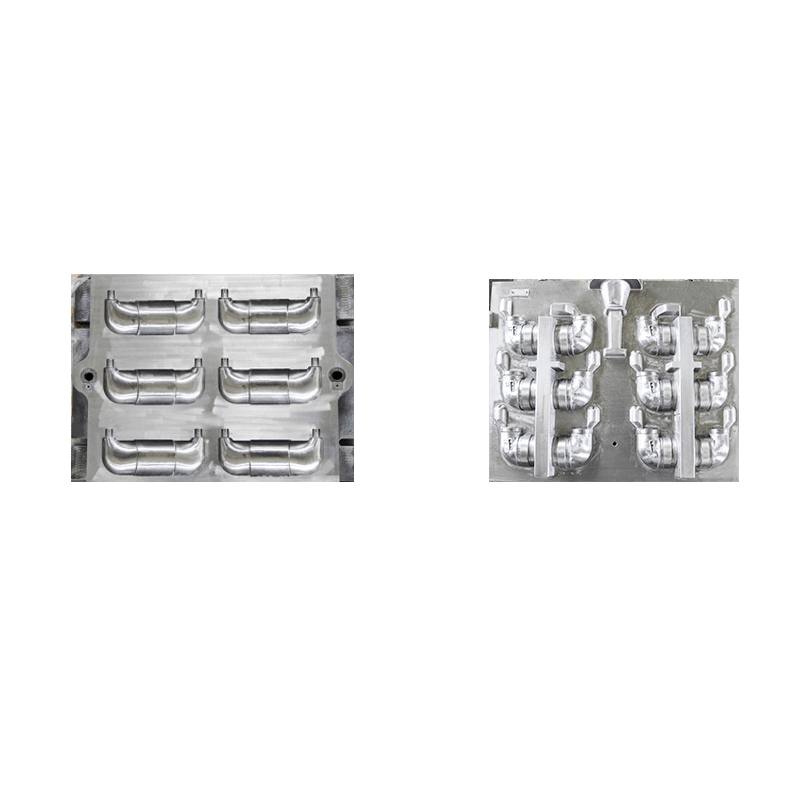

Selectarea sculei de strunjire: strunjirea este o metodă de prelucrare care îndepărtează materialul prin rotirea sculei de-a lungul axei piesei de prelucrat pentru a forma un contur exterior sau o gaură interioară. În timpul procesului de strunjire a matriței pentru motor, alegerea sculei de strunjire depinde de forma de tăiere dorită și de finisajul suprafeței. Uneltele obișnuite de strunjire includ freze circulare externe, freze circulare interne, tăietoare de filet etc.

Reglarea parametrilor de tăiere: Similar cu frezarea, strunjirea trebuie să ajusteze parametri precum adâncimea de tăiere, viteza de avans și viteza de tăiere. Setarea rezonabilă a acestor parametri poate asigura îndepărtarea așchiilor și calitatea suprafeței în timpul strunjirii.

Funcționarea strungului CNC: strungul CNC este echipamentul cheie utilizat pentru prelucrarea de strunjire a matrițelor cu motor. Prin programarea CNC, operatorul poate controla mișcarea sculei în diferite direcții axiale pentru a obține o prelucrare precisă a piesei de prelucrat. Gradul de automatizare în prelucrarea strunjirii îmbunătățește eficiența producției și acuratețea procesării.

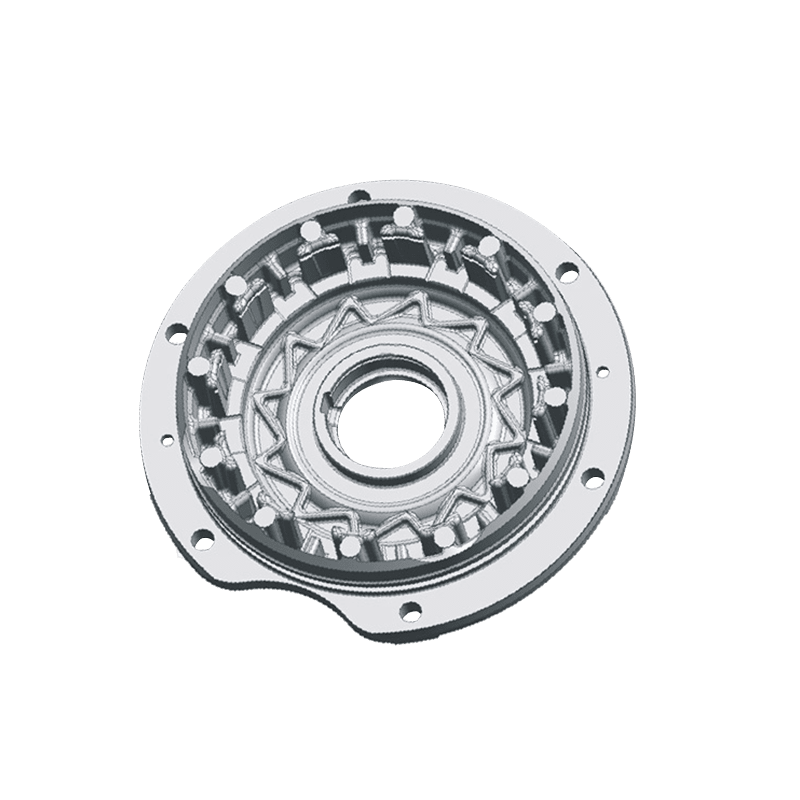

Proces de foraj:

Selectarea instrumentului de foraj: forarea este utilizată pentru a forma găuri în matrița motorului pentru a se adapta nevoilor de asamblare și conectare. Uneltele de foraj includ de obicei burghie, mandrine etc. Alegerea instrumentului potrivit depinde de diametrul, adâncimea și cerințele de calitate a suprafeței găurii.

Setarea parametrilor de găurire: Viteza de rotație, viteza de avans și adâncimea de tăiere corespunzătoare trebuie setate în timpul procesului de găurire. Selectarea acestor parametri ia în considerare factori precum duritatea materialului, materialul sculei și cerințele pentru găuri.

Funcționarea mașinilor de găurit CNC: similar cu mașinile de frezat CNC și strunguri CNC, mașinile de găurit CNC permit realizarea automată a găurilor prin pre-programare. Operatorii sunt responsabili pentru monitorizarea și ajustarea parametrilor pentru a asigura acuratețea și stabilitatea procesului de foraj.

Pусский

Pусский Español

Español