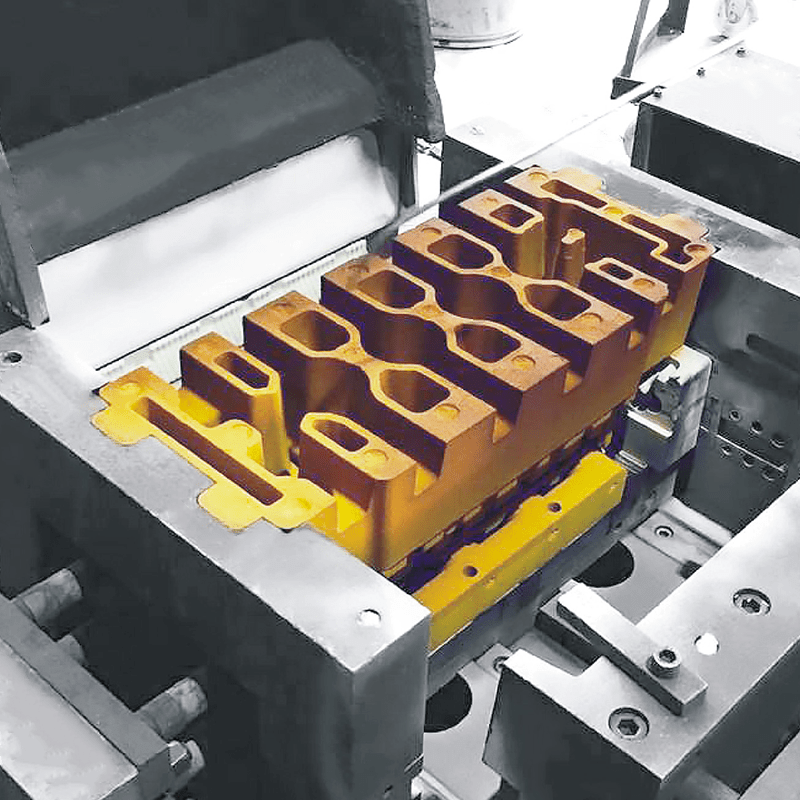

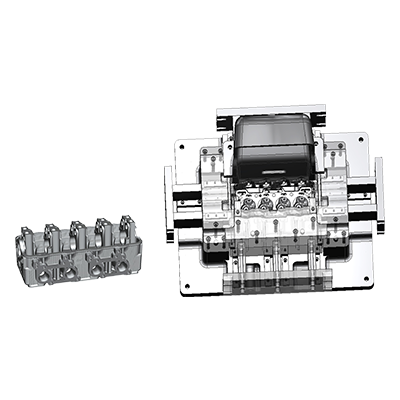

În procesul de proiectare și fabricație a matrite bloc cilindri , designul sistemului de răcire joacă un rol vital. Sistemul de răcire nu numai că are un impact semnificativ asupra calității turnării turnării, dar este, de asemenea, direct legat de durata de viață și eficiența producției a matriței. Proiectarea rezonabilă a sistemului de răcire poate controla eficient schimbările de temperatură în procesul de turnare, poate reduce defectele de turnare și, astfel, poate îmbunătăți calitatea produsului final.

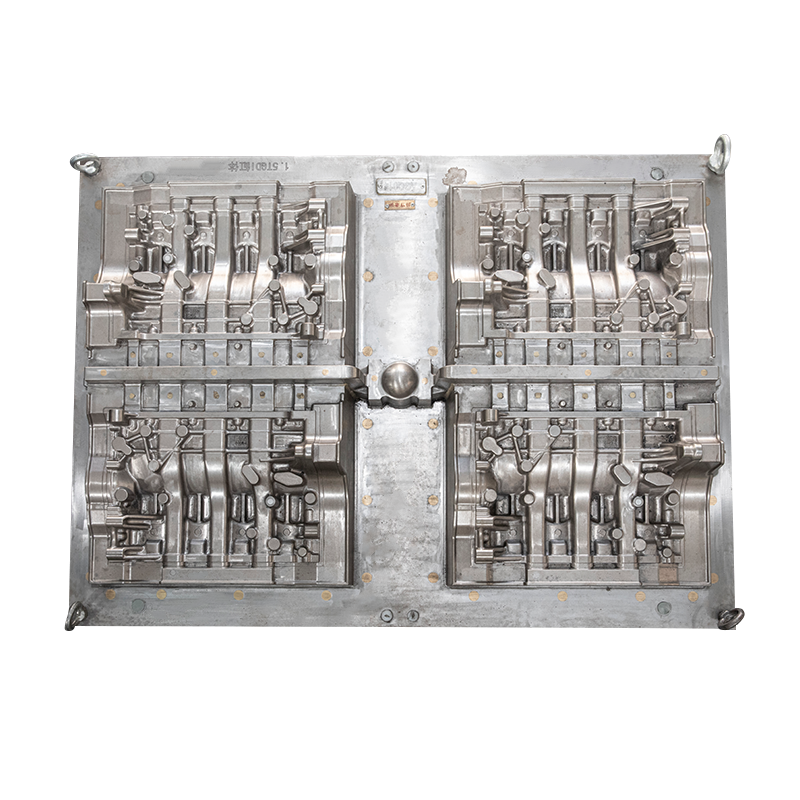

Dispunerea canalului de răcire este elementul de bază al designului sistemului de răcire. Dispunerea rezonabilă a canalului de răcire poate asigura distribuția uniformă a mediului de răcire și poate obține un efect de răcire eficient. La proiectarea canalului de răcire, următoarele aspecte trebuie luate în considerare cuprinzător:

Locația canalului: canalul de răcire trebuie să fie cât mai aproape de zona sursei de căldură a turnării, în special de părțile cheie ale blocului cilindric, cum ar fi peretele cilindrului și chiulasa. Acest aspect poate reduce în mod eficient temperatura locală și poate evita deformarea și concentrarea tensiunilor cauzate de temperatura excesivă.

Forma canalului: Forma canalului de răcire trebuie să fie cât mai simplă posibil, evitând unghiurile ascuțite și modelele complexe de îndoire pentru a reduce rezistența la fluid și a asigura curgerea lină a mediului de răcire. Un astfel de design ajută la îmbunătățirea eficienței răcirii și la reducerea consumului de energie.

Diametrul canalului: diametrul canalului trebuie proiectat în mod rezonabil în funcție de debitul și debitul mediului de răcire. Un diametru prea mic al canalului poate duce la un debit prea rapid și poate crește uzura; în timp ce un diametru prea mare va crește consumul de mediu de răcire și va reduce eficiența generală de răcire. Prin urmare, designul precis al diametrului este cheia pentru a asigura efectul de răcire.

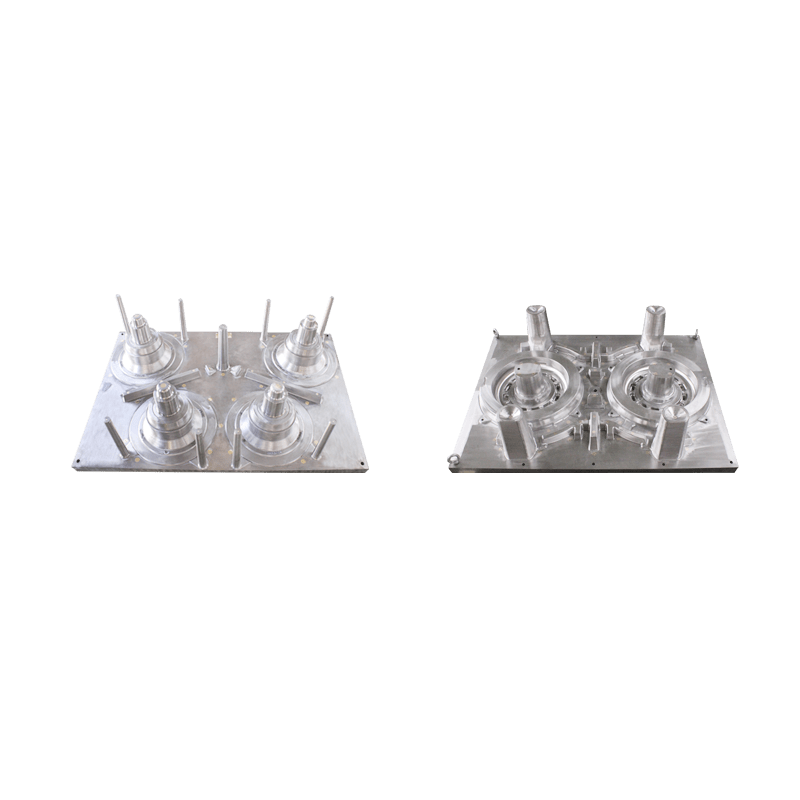

Selectarea mediului de răcire afectează, de asemenea, în mod direct efectul de răcire și costul de producție. Mijloacele de răcire obișnuite includ apa, uleiul și lichidul de răcire special. Atunci când alegeți mediul de răcire, trebuie luați în considerare următorii factori:

Conductivitate termică: Cu cât este mai bună conductibilitatea termică a mediului de răcire, cu atât efectul său de răcire este mai semnificativ. Apa are o conductivitate termică excelentă și este potrivită pentru nevoile de răcire ale majorității pieselor turnate.

Corozivitate: Unele medii de răcire pot coroda materialul matriței, afectând astfel durata de viață a matriței. Prin urmare, este crucial să selectați un mediu de răcire care să nu fie coroziv pentru materialul matriței.

Costul și disponibilitatea: economia și disponibilitatea mediului de răcire sunt, de asemenea, considerații importante în procesul de selecție. Mediile de răcire care sunt rentabile și ușor de obținut ar trebui să aibă prioritate pentru a reduce costul total de producție.

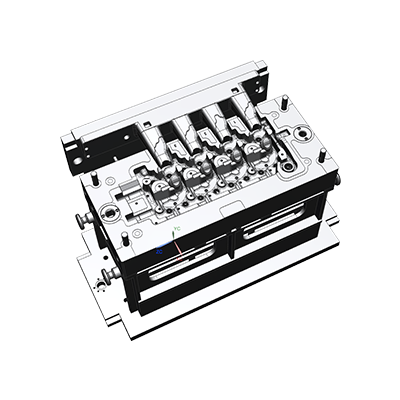

Controlul debitului sistemului de răcire este o parte importantă a asigurării efectului de răcire. Debitul excesiv poate duce la o răcire neuniformă, în timp ce un debit prea mic poate să nu reducă în mod eficient temperatura. În acest scop, pot fi luate următoarele măsuri:

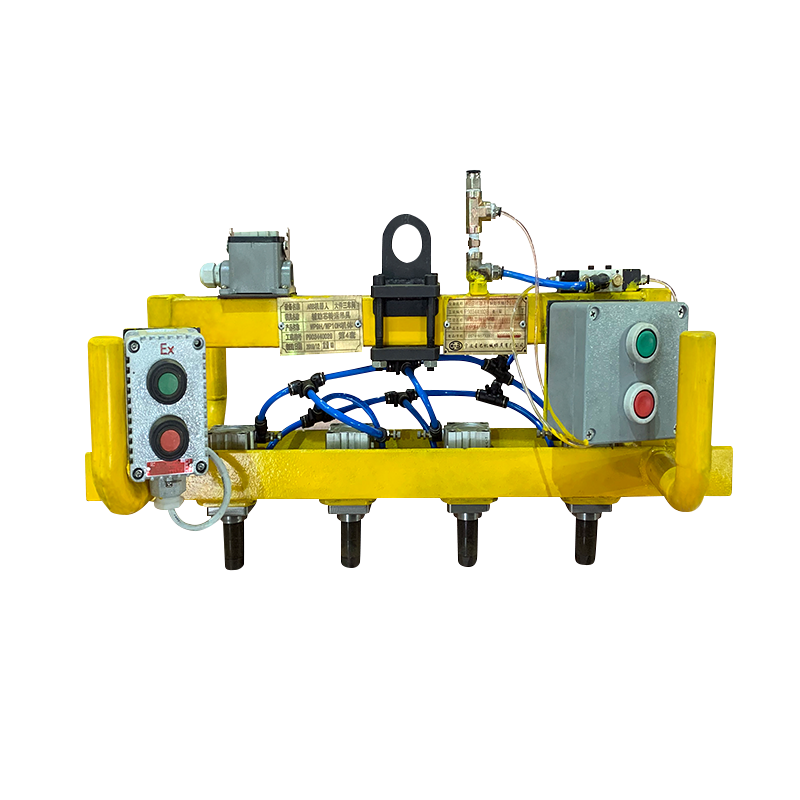

Supapă de reglare a debitului: Instalați o supapă de reglare a debitului în sistemul de răcire pentru a regla debitul mediului de răcire în funcție de nevoile reale, asigurând astfel uniformitatea efectului de răcire.

Monitorizarea debitului: Monitorizați debitul mediului de răcire în timp real prin debitmetre și alte echipamente pentru a vă asigura că sistemul funcționează întotdeauna în cea mai bună stare de funcționare pentru a obține cel mai bun efect de răcire.

Controlul temperaturii este, de asemenea, crucial în sistemul de răcire și este direct legat de calitatea turnării. Controlul necorespunzător al temperaturii poate cauza defecte precum stres termic, deformare și fisuri în turnare. La proiectarea sistemului de răcire, trebuie acordată o atenție deosebită următoarelor puncte:

Echipament de monitorizare a temperaturii: Instalați un senzor de temperatură în sistemul de răcire pentru a monitoriza temperatura mediului de răcire în timp real pentru a vă asigura că rămâne într-un interval rezonabil.

Sistem de control al temperaturii: Proiectați un sistem automat de control al temperaturii care poate ajusta automat debitul și temperatura mediului de răcire în funcție de schimbările de temperatură din procesul real de turnare, asigurând astfel uniformitatea răcirii turnării.

Pусский

Pусский Español

Español