Turnarea gravitațională este un proces de fabricație popular utilizat pentru a produce o varietate de piese metalice complexe pentru diverse industrii, inclusiv auto, aerospațială și medicală. Procesul implică turnarea metalului topit într-o matriță care este concepută pentru a produce forma dorită a produsului final.

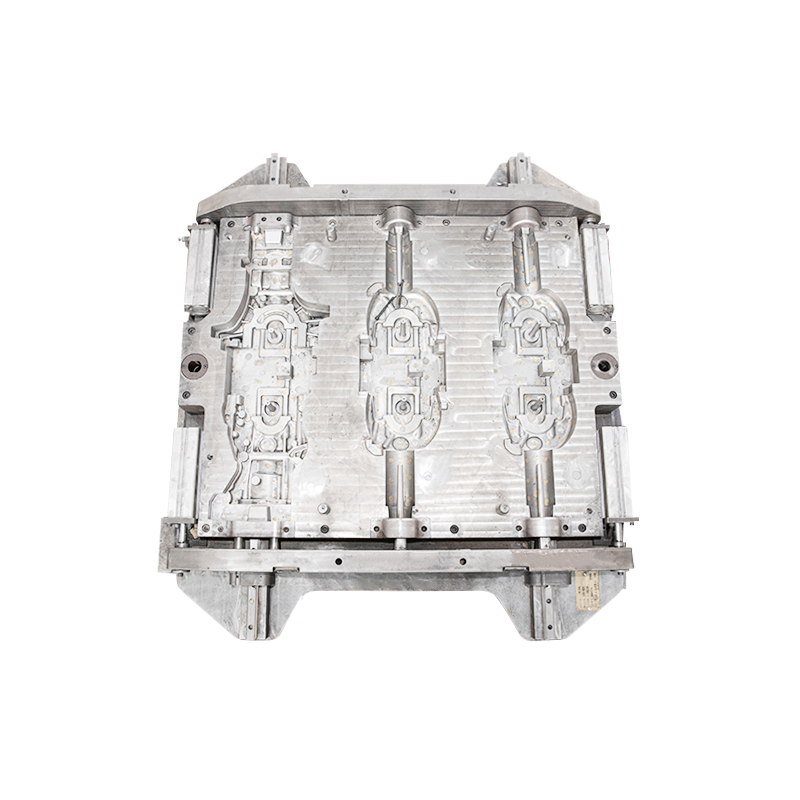

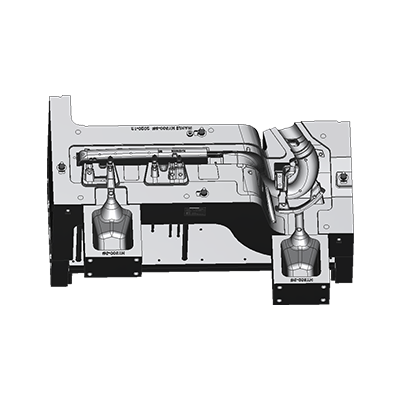

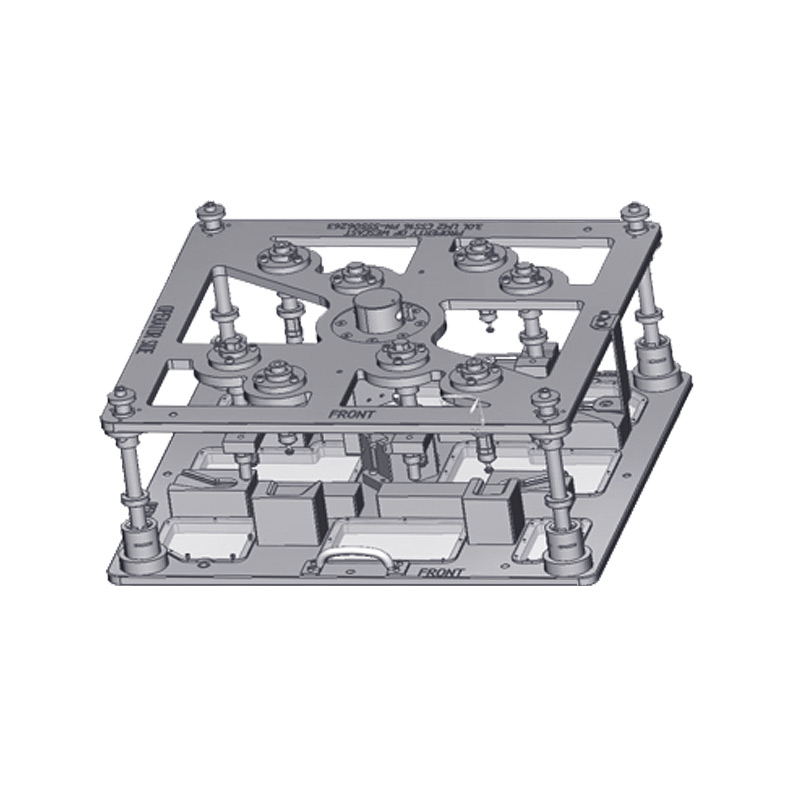

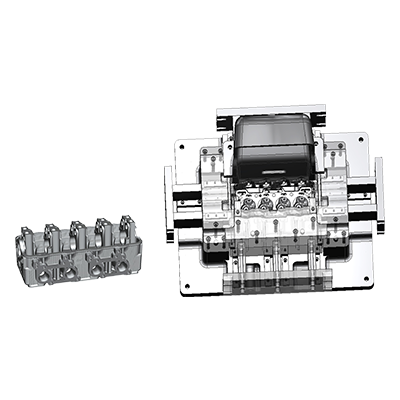

A matriță de turnare gravitațională este o componentă crucială în procesul de turnare gravitațională. Este conceput pentru a forma metalul topit în forma dorită a produsului final. Matrița este de obicei realizată dintr-un material durabil, cum ar fi oțelul sau aluminiul și este creată folosind tehnici de prelucrare specializate care asigură acuratețea și precizia acestuia.

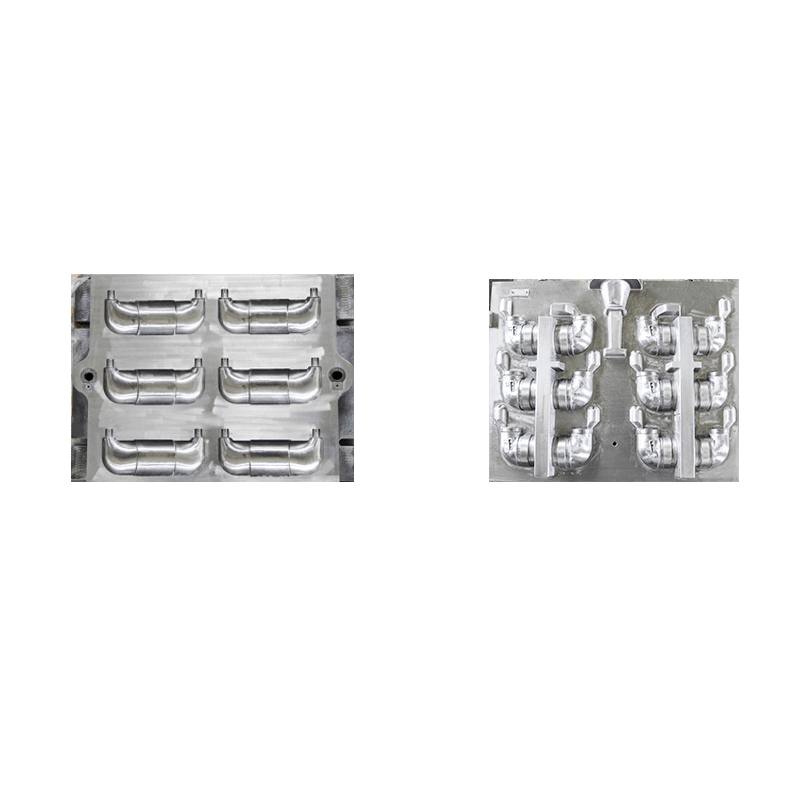

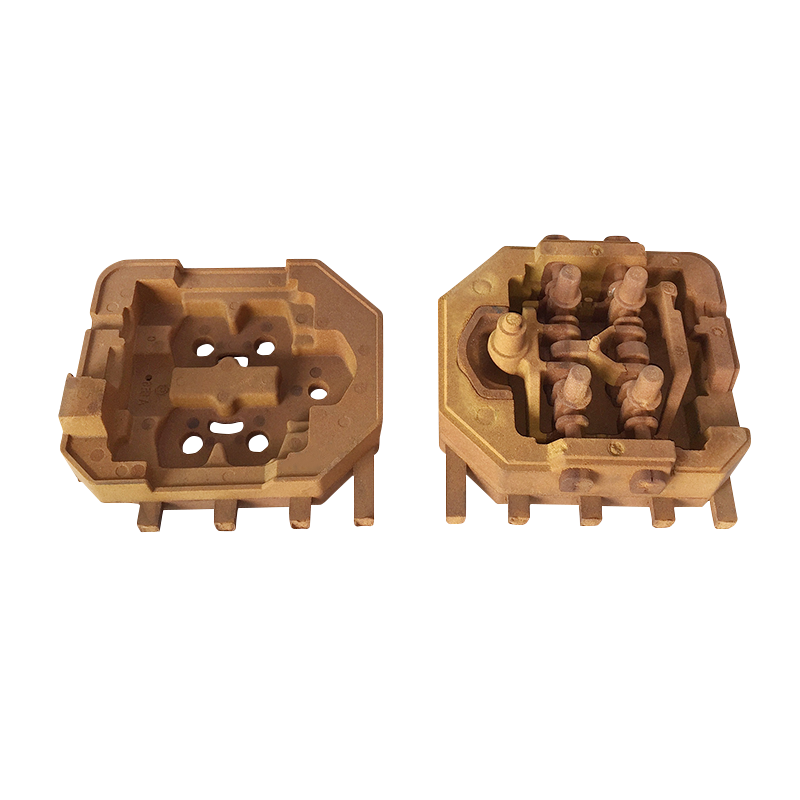

Forma este de obicei realizată în două jumătăți, o jumătate fiind fixă și cealaltă jumătate fiind mobilă. Jumătatea mobilă este de obicei atașată la un sistem hidraulic care îi permite să se miște și să se deschidă după ce metalul s-a solidificat. Acest lucru permite operatorului să scoată cu ușurință produsul finit din matriță.

Există mai mulți factori de luat în considerare atunci când proiectați o matriță de turnare gravitațională. Acestea includ dimensiunea și forma produsului, tipul de metal utilizat și mașina de turnare utilizată. Forma trebuie să fie proiectată astfel încât să reziste la temperaturile și presiunile ridicate implicate în procesul de turnare, precum și la orice dilatare sau contracție termică care poate apărea în timpul procesului de răcire.

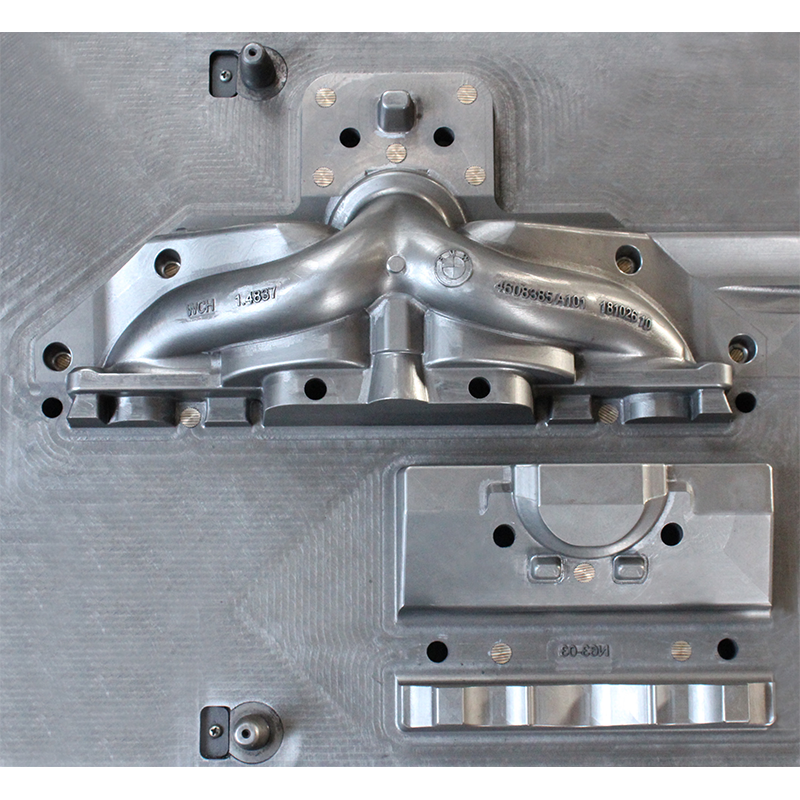

Pe lângă designul matriței, finisajul suprafeței matriței este de asemenea important. Un finisaj de înaltă calitate a suprafeței ajută la asigurarea faptului că produsul final are o suprafață netedă și uniformă, lipsită de orice imperfecțiuni sau defecte. Finisajul suprafeței matriței este realizat printr-un proces cunoscut sub numele de lustruire, care implică utilizarea diferitelor materiale abrazive pentru a netezi orice pete aspre de pe suprafața matriței.

Utilizarea matrițelor de turnare gravitațională oferă mai multe beneficii procesului de fabricație. Unul dintre principalele avantaje este că permite producerea de forme complexe cu un grad ridicat de acuratețe și precizie. Acest lucru îl face ideal pentru producerea de piese care au design complicat și toleranțe strânse.

Pусский

Pусский Español

Español