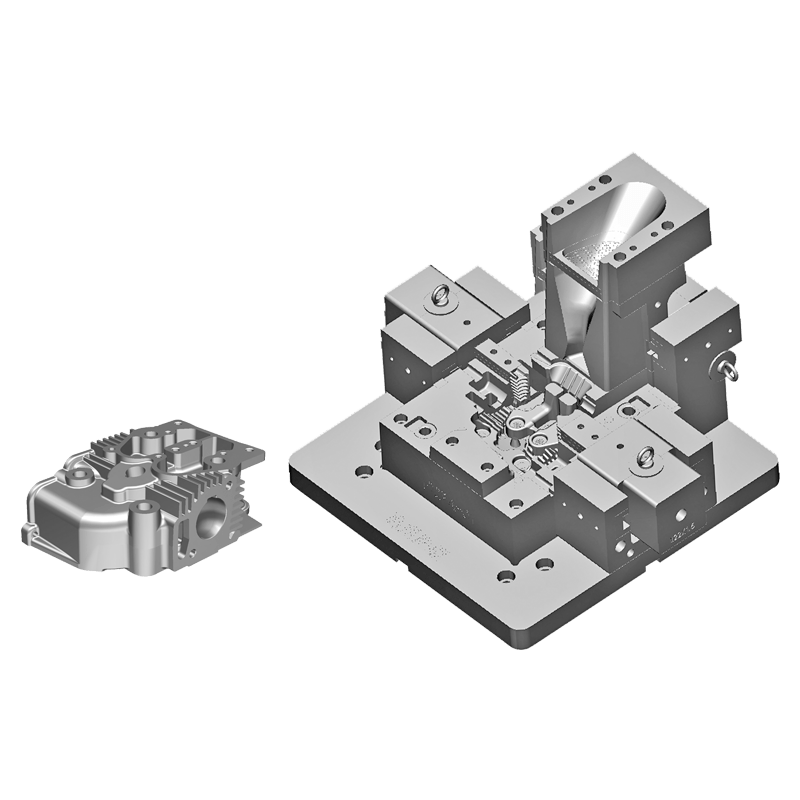

Turnarea matrițelor de turnare sub presiune sunt esențiale în industria de prelucrare a metalelor, permițând producerea de componente metalice complexe și de înaltă calitate. Acest articol analizează procesul de turnare a matrițelor de turnare sub presiune, subliniind semnificația, avantajele și considerațiile cheie ale acestuia.

Procesul de turnare sub presiune

Procesul de turnare sub presiune implică crearea de matrițe și turnarea precisă a metalului topit în aceste matrițe pentru a forma forme și structuri complicate.

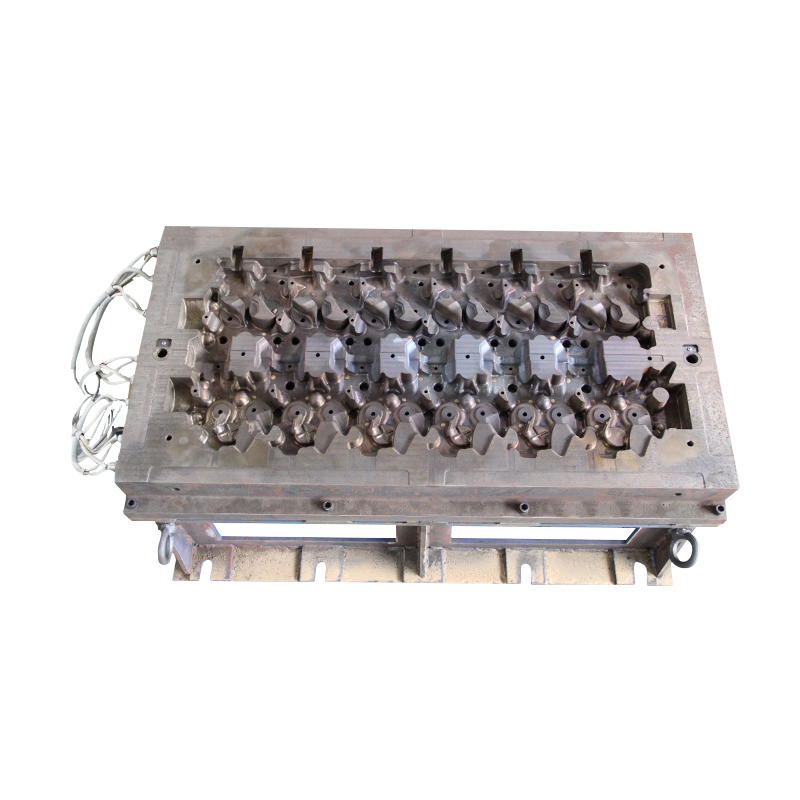

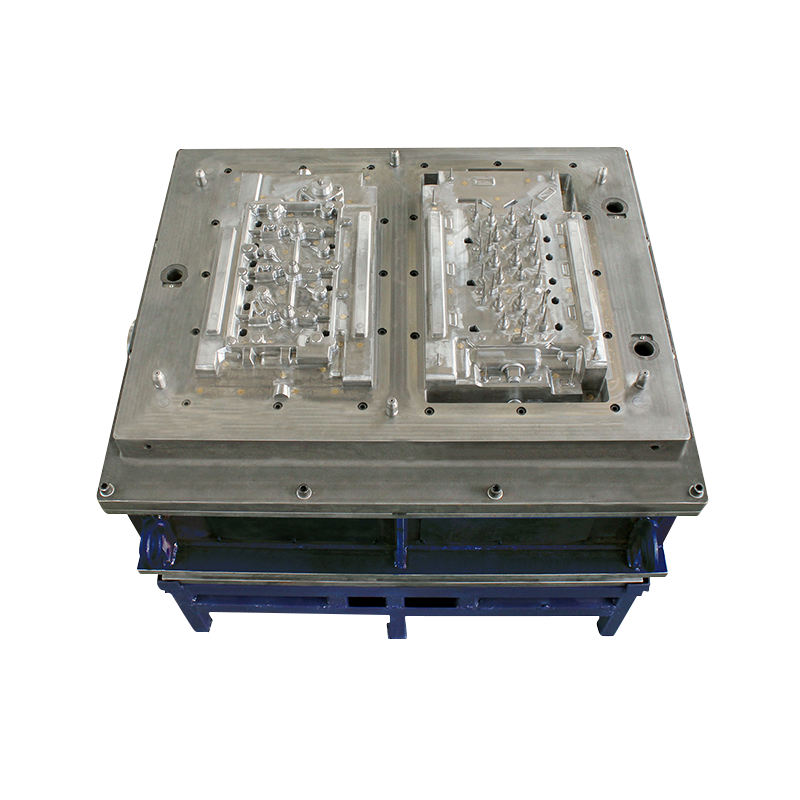

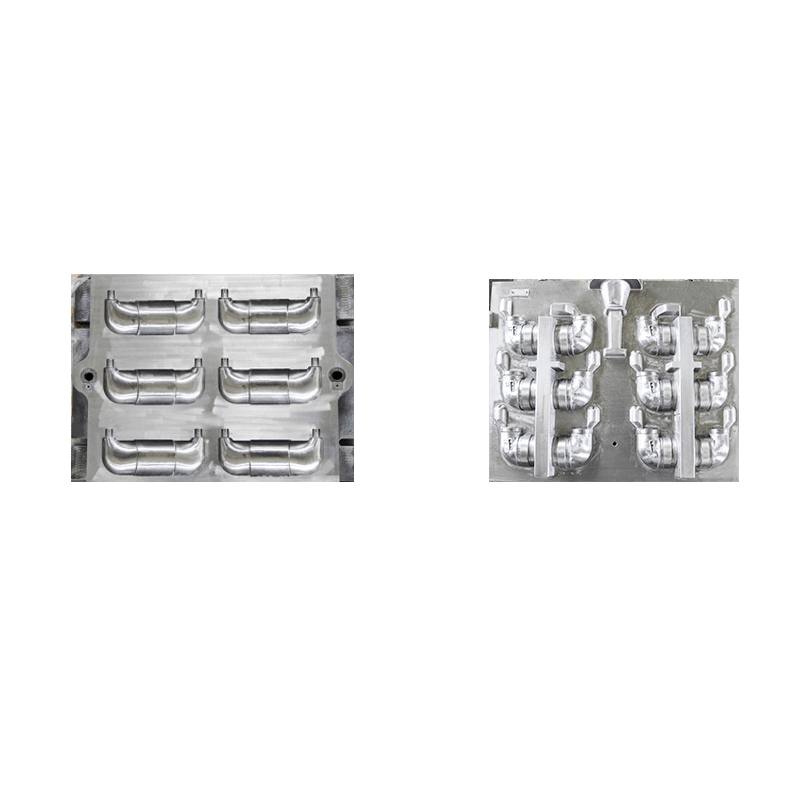

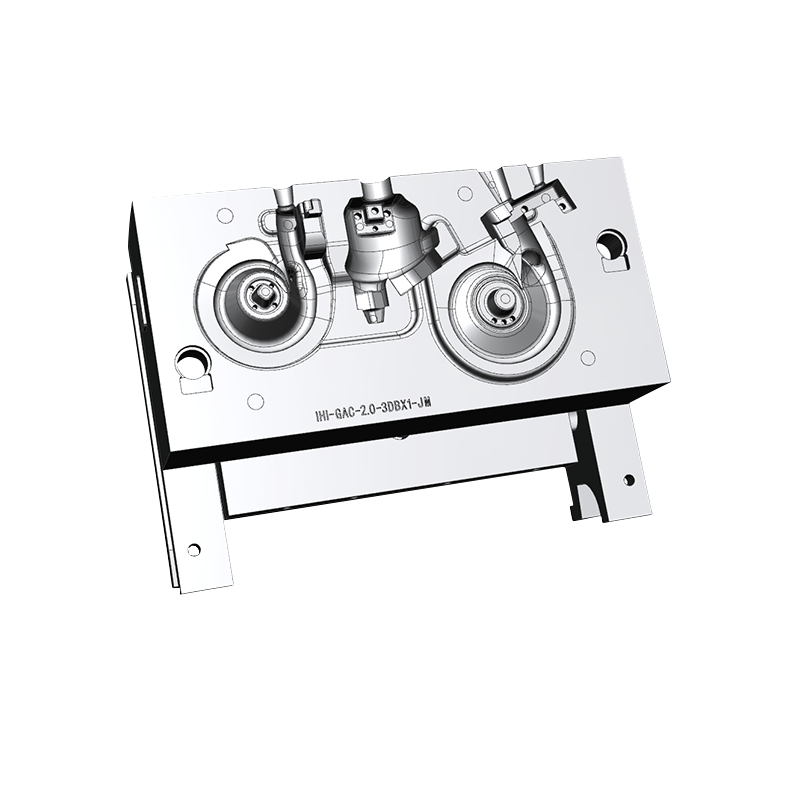

Proiectare și pregătire matrițe:

Înainte de turnare, o matriță este proiectată, de obicei folosind software-ul de proiectare asistată de computer (CAD). Matrița este apoi fabricată din materiale precum oțel sau aluminiu, asigurând durabilitate și precizie dimensională.

Prepararea metalului topit:

Aliajul metalic dorit este topit într-un cuptor, asigurându-se că atinge temperatura optimă pentru turnare. Metalul topit este atent monitorizat pentru a-și menține calitatea și consistența.

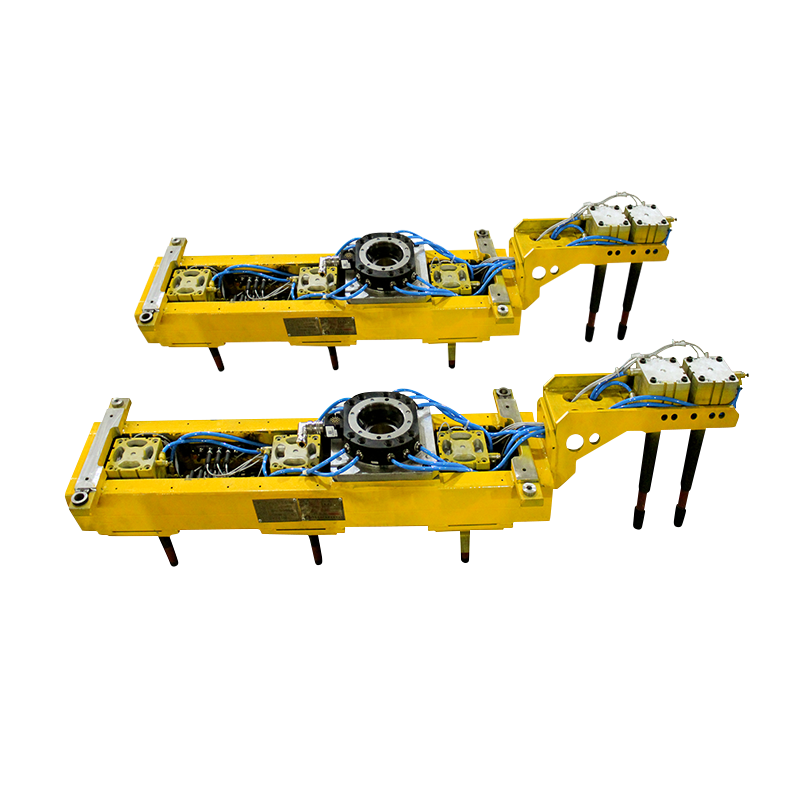

Turnarea matriței:

Odată ce metalul topit este gata, acesta este turnat în matrița preîncălzită folosind echipamente specializate precum oale sau sisteme automate de turnare. Metalul umple cavitățile matriței, luând forma componentei dorite.

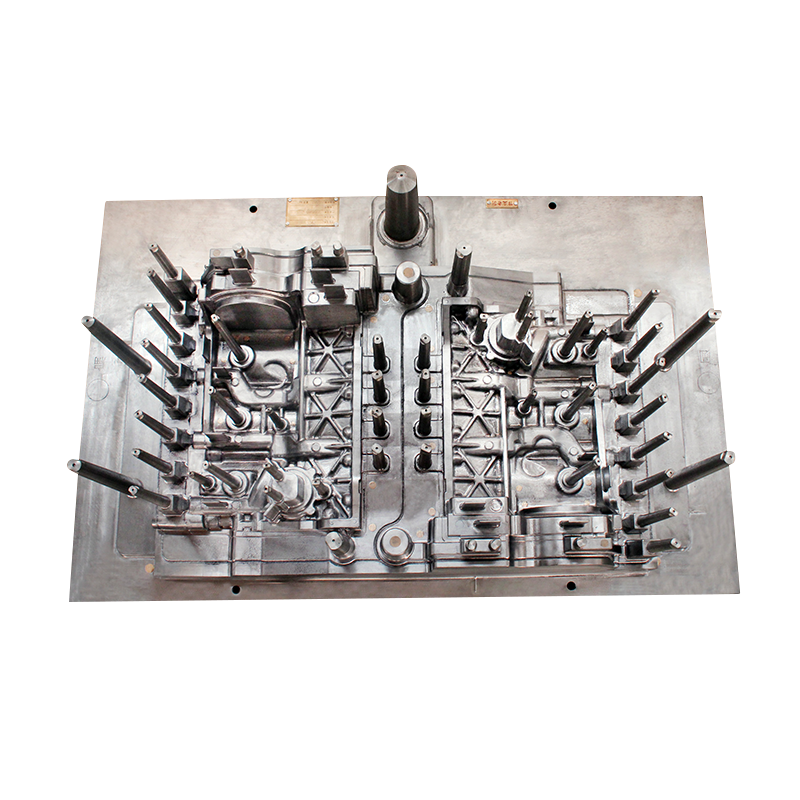

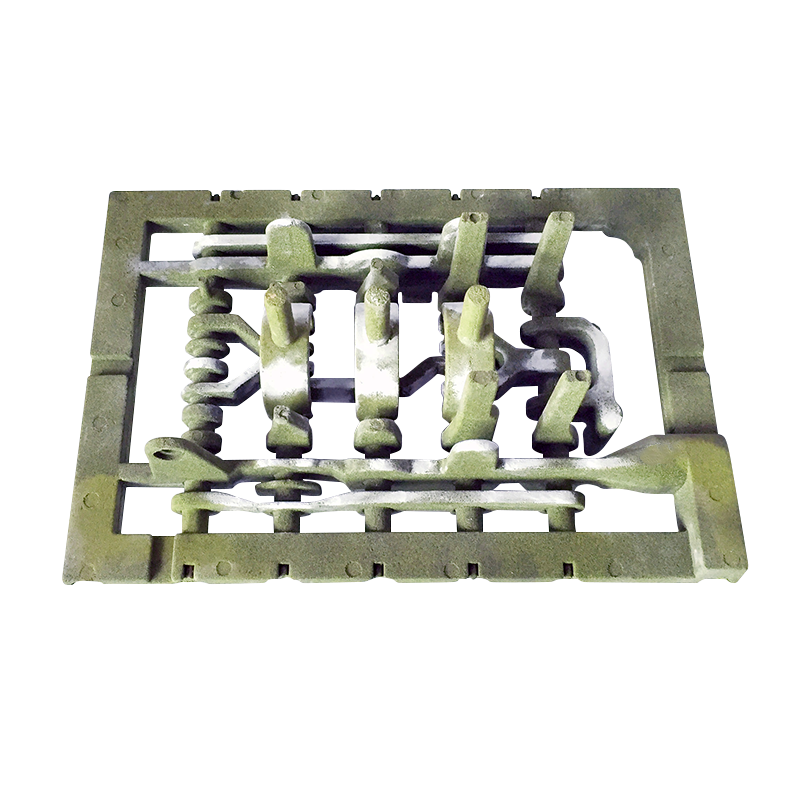

Răcire și solidificare:

După turnare, matrița este lăsată să se răcească și metalul se solidifică în cavitatea matriței. Timpul de răcire variază în funcție de dimensiunea și complexitatea componentei. Odată solidificat, matrița este deschisă, iar componenta metalică nou formată este îndepărtată.

Avantajele turnării matrițelor de turnare sub presiune

Formele de turnare sub presiune oferă mai multe avantaje față de alte procese de fabricație, făcându-le o alegere preferată pentru multe componente metalice.

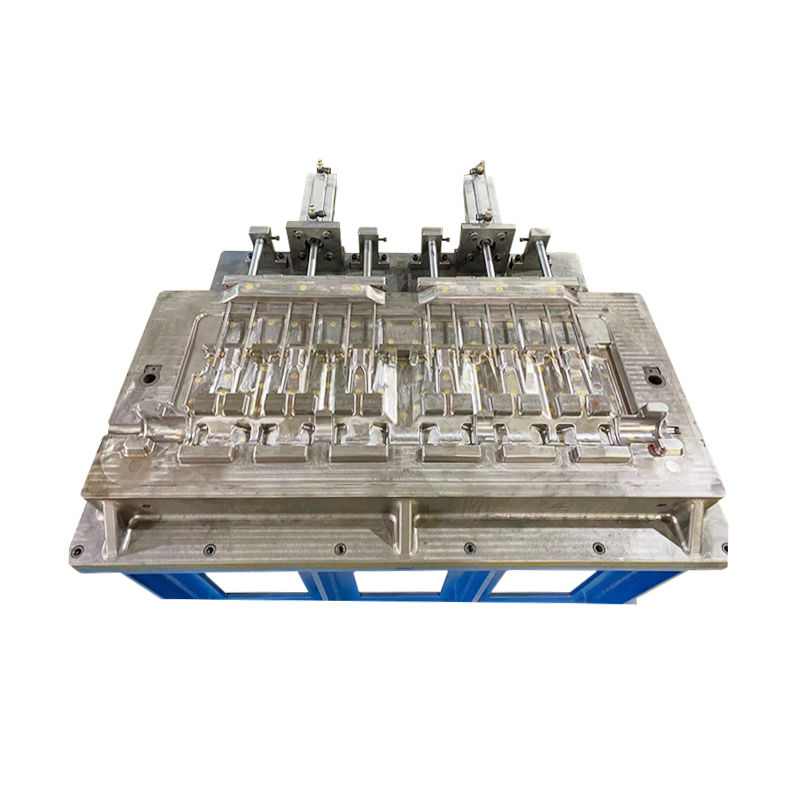

Geometrie complexă și precizie:

Formele de turnare sub presiune permit crearea de componente metalice complexe și complexe cu precizie și acuratețe ridicate. Formele pot reproduce detalii complicate și pot atinge toleranțe strânse, asigurând o calitate consecventă în toate ciclurile de producție.

Producție rapidă:

Procesul de turnare sub presiune permite producerea rapidă a componentelor metalice. Odată pregătită matrița, mai multe piese pot fi produse rapid prin cicluri continue de turnare și solidificare, rezultând o eficiență ridicată a producției.

Rezistență și durabilitate:

Componentele metalice turnate sub presiune prezintă rezistență și durabilitate excelente. Procesul de solidificare creează o structură densă și omogenă, sporind proprietățile mecanice ale produsului final. Acest lucru face ca matrițele de turnare sub presiune să fie potrivite pentru aplicații care necesită piese metalice robuste și fiabile.

Considerații pentru turnarea matrițelor de turnare sub presiune

Când folosesc matrițe de turnare sub presiune, producătorii ar trebui să ia în considerare mai mulți factori pentru a optimiza procesul și a obține rezultatele dorite.

Designul matriței și selecția materialului:

Designul atent al matriței și selecția materialului sunt esențiale pentru turnarea cu succes. Factori precum complexitatea piesei, dimensiunea, cerințele de răcire și caracteristicile aliajului trebuie luați în considerare pentru a asigura umplerea corectă a matriței și stabilitatea dimensională.

Controlul calității metalului topit:

Menținerea calității consistente a metalului topit este crucială pentru turnarea matrițelor de turnare sub presiune. Compoziția metalului, controlul temperaturii, degazarea și procesele de filtrare trebuie monitorizate cu atenție pentru a minimiza defectele și pentru a asigura proprietățile mecanice dorite ale componentei finale.

Răcire și solidificare:

Practicile adecvate de răcire și solidificare sunt vitale pentru obținerea preciziei dimensionale și minimizarea defectelor. Optimizarea canalelor de răcire din matriță și controlul ratelor de răcire ajută la prevenirea problemelor precum contracția, porozitatea sau deformarea.

Pусский

Pусский Español

Español